冷間鍛造のメリット

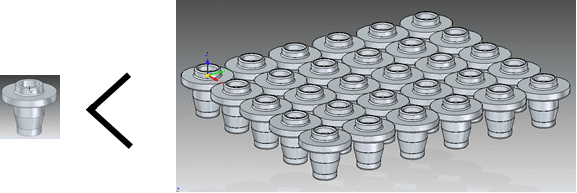

消費材料の低減 (省資源)

切削加工や熱間鍛造に比べて「スクラップが極めて少なく、歩留まりが良好」です。

冷間鍛造では、切削加工に比べておよそ 71% の材料の節約となります。

省資源・低コスト化が可能です。

冷間鍛造では、切削加工に比べておよそ 71% の材料の節約となります。

省資源・低コスト化が可能です。

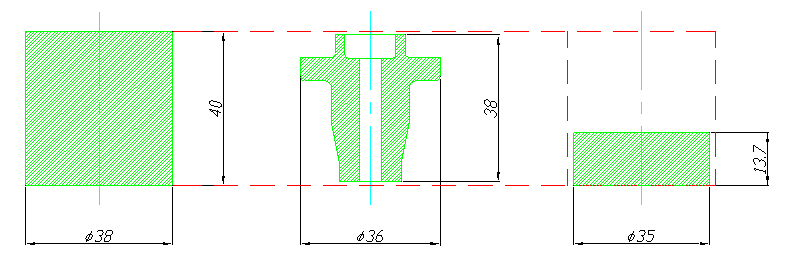

材料費のコストダウン

切削用材料

357g

製品形状

冷間鍛造用材料

104g

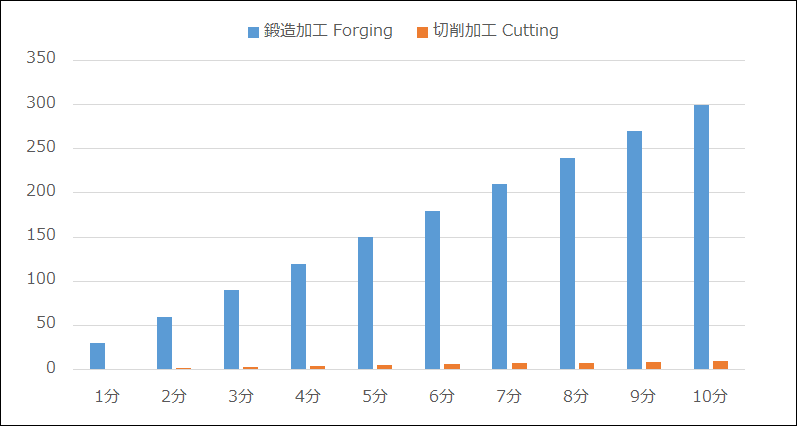

生産性の向上 (省エネルギー)

切削の加工スピードが分単位であるのに対し、鍛造のスピードは秒単位です。

一分間に10~50個、おおよそ一個2秒程度での加工が可能です。

切削加工に比べ、スピードUPで生産効率が上がりコストダウンにつながります。

一分間に10~50個、おおよそ一個2秒程度での加工が可能です。

切削加工に比べ、スピードUPで生産効率が上がりコストダウンにつながります。

生産性約30倍

製品Aの場合、切削加工だと60秒/1個、鍛造加工だと2秒/1個となり、1時間では切削加工だと60個、鍛造加工だと1800個となります。

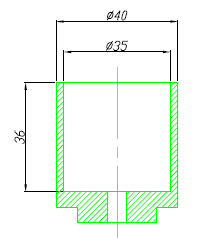

加工の高精度

熱間鍛造に比べ熱を加える必要がないため、製品の高精度化が可能です。

ネットシェイプ・ニアネットシェイプで切削工程の削減が可能です。

ネットシェイプ・ニアネットシェイプで切削工程の削減が可能です。

切削レスでのコストダウン

測定箇所

| 製品寸法例

| 普通級

(普通押出し)

| 精級

(しごき加工)

|

外径(φ40)

| φ39.95~φ40.07

| ±0.10

| ±0.04

|

内径(φ35)

| φ34.93~φ35.08

| ±0.10

| ±0.03

|

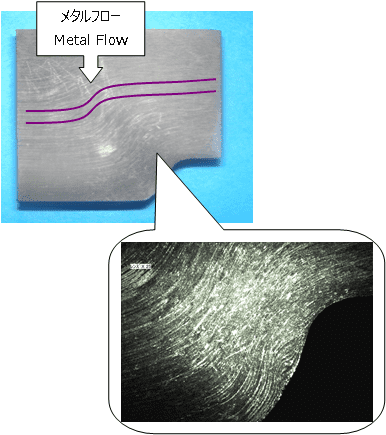

材料特性の改善

塑性変形による圧縮応力により、機械的性質(硬度・強さ)が向上します。

強靭なメタルフローで強度・耐磨耗がアップします。

(メタルフロー:内部組織が繊維状に連続してつながっています)

切削加工に比べ、同じ強度を確保しながら肉厚を薄くできるため、省資源およびコストダウンにもつながります。

強靭なメタルフローで強度・耐磨耗がアップします。

(メタルフロー:内部組織が繊維状に連続してつながっています)

切削加工に比べ、同じ強度を確保しながら肉厚を薄くできるため、省資源およびコストダウンにもつながります。

機械的性質の向上

例えば・・・

・低価格な材種への切り換え

中炭素鋼⇒低炭素鋼

・熱処理の廃止

・軽量化⇒薄肉化・アルミ化